|

|

|

双面数码活性印花工艺2021-05-12吴明华 李双忠 浙江理工大学 吴明华 杭州万事利丝绸数码印花有限公司 李双忠 摘 要:双面数码印花是一种采用喷印的方式在面料正反面印制达到正反面色差小或同花异色、异花异色效果的印花工艺。为了获得数码印花面料正反面相近颜色图案,总结了前处理、精准定位喷印和印后处理等关键工艺及其工艺注意点。研究了海藻浆、海D浆料、AD浆料和4018浆料对于不同色调墨水喷印的得色量和渗透性,优选出AD浆料和4018浆为双面数码印花的前处理浆料;通过采用软件定位和图形处理系统转换花型及精确定位后再反面喷印染料墨水的方法,达到双面精准定位印花的目的;同时探索了后处理对产品质量的影响因素。研究和实践表明,通过上述工艺的把控,可以取得良好的双面数码印花质量。 关键词:双面数码印花 印花浆料 喷印工艺 浆料配方 在数码印花中,不论是涤纶织物分散染料直接喷墨印,还是喷印后再转移印花,以及针对棉麻丝毛等天然纤维织物喷墨印花,业界普遍采用单面喷墨印花。由于墨水、浆料或喷墨印花工艺技术等原因,目前数码印花产品普遍存在3个缺陷: a) “露白”:对于泳衣、鞋面、家纺等弹力面料的数码喷墨印花产品],用手拉伸或逆向压摸织物,花纹处会露出白底,严重影响产品品质。 b)“翻丝”:由于常规喷墨印花墨水渗透性差,印花时只喷印在面料表面,难以渗透到内部。由此印花面料缝制的衣服、围巾等,缝制针眼处会露出白色线眼。尤其采用乔其、双绉等纱线捻度高且织物组织结构疏松的面料制成的围巾在穿戴过程中,图案花纹处更易漏出白线。 c)“正反差”:常规单面喷墨印花,花纹图案浆不能有效渗透到面料反面,造成厚重面料图案花纹正反面色差大。尽管目前许多厂家推出渗透墨水或渗透喷墨印花工艺,也难以解决此类问题。另外,喷墨印花面料长期以来单一的表现形式,即只在面料的一面印有图案花纹,另一面空白,极大地限制了产品设计意图的表现和产品的风格多样性。 为了解决上述缺陷,在基于精准定位喷墨印花的基础上,做了大量的试验,通过印花前处理浆料的开发,以及数码喷印及喷印后处理工艺技术改良,总结摸索出了利用数码精准定位喷墨印花技术,使墨水能从面料的正反两面同时往织物内部渗透,达到既具有良好的精细度,又能解决面料里层纱线无色可上的问题,同时也解决了双面数码印花产品蒸化搭色和色牢度差的问题,保证了双面数码印花产品的质量,从而开拓了数码印花产品设计意图的表现和产品的风格多样性。由于双面数码印花所涉工艺点和助剂种类较多,本研究仅就几个影响产品质量的关键工艺点及工艺因素,从印花坯布选择、上浆浆料、喷印控制和蒸洗后处理等方面来介绍双面数码印花工艺技术。 1 双面数码印花坯布筛选 双面数码印花关键技术在于数码印花精准定位,为了实现精准定位,该印花工艺对坯布的要求相对较高。选择坯布需要注意以下几点: a)选用面料形变小稳定性好的梭织物面料,面料不要紧边或松边,锁边线最好与面料材质一致. b)面料纬斜控制在2%以内,纬斜太大会增加精准定位以及定位喷印的难度,影响双面数码印花产品质量; c)织物纤维成分为纯棉或纯真丝,因为混纺面料需要多种染料着色,增加印花工艺操作和控制的难度; d)面料不能经过柔软处理或其他涂层处理,因为柔软剂、涂层胶等材料影响墨水渗透和上色均匀性; e)选用两面组织结构相同的面料,如双面缎、斜纹绸和双绉等,避免因织物组织不同引起的印花图案的异色和异形。 素绉缎类面料因为面料两面光泽、组织结构的不同而影响印花喷印色彩同色性。 f)面料布面pH值为7左右,30min面料毛效达到10~12cm,保证喷印墨水对面料的润湿和纵向渗透。 2 双面数码印花工艺流程 经过多年的生产实践,已形成了切实可行的双面数码印花工艺流程,满足双面数码印花产品生产和质量要求。以棉梭织面料为例,双面数码印花工艺流程具体如下: 精练后织物→整纬→上浆(一浸一轧,轧余率75%~85%左右)→烘干(120℃连续式烘干,4 min)→正面喷印花纹图案→烘干(70℃,3min)→镜像制作反面图形→定位反面喷印花纹图案→烘干(70℃,3min)→蒸化(102℃,12min)→水洗(冷水洗→45℃水洗→90℃水洗→冷水洗)→平幅烘干(125℃连续式烘干,4 min)→呢毯定形(压力3 kg,120℃,4 min)→手感打风整理(50℃,风力中等,7min)→成品。 3 定位数码印花的前处理工艺 结合多年来对数码喷印所用浆料性能的认识及双面数码喷墨印花上浆经验,优选了4种糊料,按照表l处方配制上浆浆料。具体方法:在容器中加入相应量的水,先将元明粉加入水中溶解,再加入尿素搅拌并溶解。将糊料加入其中,搅拌至没有团状颗粒;最后加小苏打搅拌均匀,放置3h后搅拌均匀、过滤即可。按上述双面数码印花工艺流程中涉及的工艺上浆,上浆后进行棉织物单面喷印色块,采用爱色丽公司的il测色配色仪测定印花织物在最大吸收波长处的K/S值,采用测色配色仪在D65光源下测试双面印花织物正反面的K /S值,通过渗透率计算式:渗透率/%=(印花织物背面K/S值/印花织物正面K/S值)×100,计算印花织物的渗透率,结果见图l和图2。 表1 棉类织物上浆浆料配方

注:DGT糊料为改性淀粉糊料(山东明月化工有限公司);AD浆料为聚丙烯酸酯和改性多糖混合浆料(杭州宏华数码科技股份有限公司);4018糊料为聚丙烯酸脂类糊料(杭州安诺化工有限公司)。

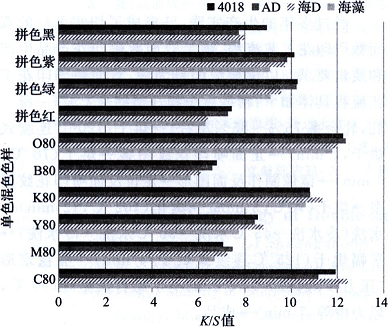

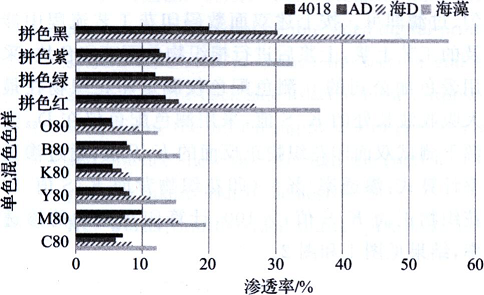

图l 4种浆料对印制色块的K/S值影响 图1为10种常用单色染料和拼色染料在4种所选浆料上浆织物的色块所测得的K/S值。图1 中的横坐标为常用的数码喷印的单色墨水的中、深色以及拼色染料所喷印色块,所选浆料为海藻浆、海D浆、AD浆、4018浆,纵坐标为色块在相应浆料下的印花产品K/S值。

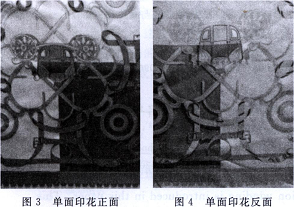

图2 4种浆料印制产品花纹的渗透性 图2是上述4种所选糊料配制的浆料在10种常用单色染料和拼色染料色块测得的渗透率。横坐标为常用的数码喷印的单色墨水的中、深色以及拼色染料所喷印色块,糊料为海藻浆、海D浆、AD浆、4018浆,纵坐标为相应的糊料色块的渗透率。 从图1看出喷印色深度K/S值大小顺序为:4018浆料>AD浆>海D浆>海藻浆。 从图2看出糊料渗透性能大小顺序为:海藻浆>海D浆>AD浆>4018浆料。 相对单面喷印印花,双面同色印花在浆料选择上有其特殊的要求,如需要浆料具有良好的抱水性, 尤其薄型面料,对浆料抱水性要求更高。综合渗透性和印花K/S值试验结果和印花对浆料抱水性能要求的经验,选择了适合于双面精准定位印花的浆料为AD浆和4018浆,多年的生产实践表明,所优选的浆料能较好地满足双面数码印花产品质量要求。 4 双面数码印花的喷印工艺 双面精准定位数码印花最关键和最难的环节在于如何精确定位喷印反面。由于面料柔软的特性,印好正面以后再翻过来印制反面的过程中花型会产生变形,导致反面不能以正面花型的镜像图案直接喷印,需要采用软件定位和图形处理系统转换花型和精确定位后再喷印染料墨水,达到双面精准定位印花的目的。 本研究利用Atcamera软件来实现精确定位和转换花型,选择宏华DBP-3020机器进行喷印,喷印精度可采用600×600dpi-2pass或600×600dpi- 3pass。喷印工序中有以下3个方面需要特别注意: a) 制作和选择与双面印花面料相匹配的密度曲线和色彩转换曲线。密度曲线是为了控制墨滴喷到面料上出现点增益现象并引起渗化而建立实际墨量和视觉效果之间对应关系的曲线,它使单个墨水渐变均匀,层次丰富,从而得到理想的输出效果。RIP程序依据打印机ICC设备色彩特征曲线,将图像RGB颜色数据转换成打印机的C、M、Y、K、B、O等墨水通道数据,不同的打印机或不同的面料应该配置不同的ICC设备色彩特征曲线,才能使设备保持相对统一的色彩表现效果。双面印花两面都要喷印墨水,所以其密度曲线和色彩转换曲线就要有与之相适应的控制程序。 b) 设置定位点后进行背面打印时需加强检查和纠偏。这是双面喷墨印花的重点和难点,即要控制好打印过程中花型的整体纠偏和局部位移,要求不断巡查和监视,软件不能自动纠正时要手动纠正。 c) 喷印完成后要密封存放于室温下,相对湿度小于30%,时间不超过24 h,待蒸洗。5 后处理工艺参数及分析 双面数码印花的后处理工艺类似于单面数码印花,主要经过蒸化,水洗,定形,打风等流程。其工艺参数分别如下: a) 活性染料蒸化工艺:蒸化温度100~102℃;蒸化相对湿度80%;蒸化时间8~15min(棉或真丝织物)。 区别于单面数码印花的关键点在于双面数码印花织物双面都有颜色和花型,为了保证两面发色的均匀性,要稳定控制好蒸箱湿度,相对湿度保持在80%(正负不超过5%为最佳);同时为防止面料在蒸箱箱体内滑动沾色,要求在蒸化时两面都要垫上导布。 b) 活性染料印花的水洗工艺: 冷水洗,逆流平洗1~5 min→40~50℃温水洗→皂洗→40~50℃温水→冷水洗净→拉幅定形。 皂洗工艺: 无泡皂洗剂 4 g/L。 皂洗时间 5~8 min 皂洗时间可视织物的厚薄作适当增减。 6 双面数码喷墨印花的图例展示 只有正确理解双面印花的原理,掌握喷印机器和软件的操作方法,生产过程中加强监管,才能喷印出正反面完全精确定位的双面印花面料。通过智能定位印花系统印制面料的大量实验,正反面定位误差能控制在0.3 mm之内,正反面色差能控制在4.级以上,可以实现双面印花的目的。图3-图6是传统单面印花和双面印花的正反面实物图例。

皂洗温度:棉织物一般85~95℃,丝织物一般80~90℃。 双面印花由于其所附带浆料和墨水量较多,要求适当延长各道水洗时间和提高皂洗温度,以便于浆料和浮色的彻底洗干净,提升产品品质。 c) 拉幅定形 采用一浸一轧后烘干工艺。浸轧加入固色剂和柔软剂进行拉幅定形,加入固色剂CEO的量视颜色深浅控制在0.3%~0.5%,柔软剂PPF视面料厚薄和手感要求控制在0.2%~0.5%,连续烘干时采用140℃、车速10~15 m/min,定形机针板宽度采用白坯门幅宽度正负1cm,缩率控制在3%以内。 7 结 语 双面精准定位数码印花是一项全新的工艺,通过数码印花适用织物的选择、印花前处理、正面数码喷印、反面精准定位数码喷印以及印花后处理工艺和相应的工艺关键点的把控,可以在面料上实现双面相同图案相同颜色的印花。双面数码印花工艺要点:坯布选择棉或真丝机织物为佳,坯布纬斜要求控制在2cm以内;在浆料的选配和上浆工艺上,要求浆料具有良好的得色量、渗透性和抱水性,上浆采用双面上浆,保证均匀上浆;在喷印环节,正面打印时注意控制纬斜和整洁,反面打印时控制花型对准精度; 在印花后处理环节,蒸化要发色均匀、防止沾色,水洗要充分,定形拉幅注意经纬尺寸控制和缩率控制。 参考文献: [1] 杨静兰,王夏琴,于方方.分散染料热升华数码印花墨水用涤纶织物的预处理[Jl.印染助剂,2010(10):53-56. [2] 楼卫东,谭加强.涤纶织物分散染料直接印花工艺探讨[Jl.纺织报告,2006(4):33-36. [3] 邱心怡.涤纶分散染料升华转移印花用转移纸结构及性能研究[D].苏州:苏州大学,2018. [4] 吴浩,崔志华,金淑兰.低温等离子体处理对涤纶起绒织物数码喷墨印花的作用[J].浙江理工大学学报(自然科学版),201 9,41(1):20-26. [5] 徐训鑫.纺织数码印花图案在家用纺织品中的应用[J]. 科学大众(科学教育),2010(9):156. [6] 蔡沐芳,纺织数码印花图案的设计及应用[D].无锡:江南大学,2007. [7] 李世超,黄阳阳,张晓寰,等.DGT数码印花浆料在真丝绸预处理上的应用研究[J].丝绸,2016,53(3):23-26. [8] 李明珠,张庆,余逸男.数码印花的现状及发展趋势[J]. 染料与染色,2011,48(6):32-34. [9] 李震.数码印花预处理研究[Dl.天津:天津工业大学, 2016. [10] 任津雄.数码印花精准叠印系统及关键技术研究[Dl. 杭州:浙江大学,2018. |