2021-12-14周庆权,王云云,张奇鹏,吴明,

周庆权,王云云1,张奇鹏3,吴明华1,

(1. 浙江理工大学 先进纺织材料与制备技术教育部重点实验室;2. 浙江理工大学 生态染整技术教育部工程研究中心;3. 浙江省工业职业技术学院)

摘要:为了提高分散染料免水洗印花织物的得色量和耐干湿摩擦色牢度,利用自制的含氟聚硅氧烷改性聚丙烯酸酯乳液,并应用于分散染料免水洗印花。研究了含氟聚硅氧烷改性剂的氟硅摩尔比例和改性剂用量对印花织物得色量和耐干湿摩擦色牢度的影响,探讨了改性聚丙烯酸酯乳液用量,印花过程中焙烘温度以及焙烘时间对涤纶免水洗印花织物的K/S值和耐干湿摩擦色牢度的影响,优化了免水洗印花工艺条件,测定含氟聚硅氧烷改性聚丙烯酸酯印花效果,并与聚硅氧烷改性聚丙烯酸酯和聚丙烯酸酯比较。结果表明:当改性剂氟硅摩尔比例1/10,用量9%时,印花织物得色量高、耐干湿摩擦色牢度好。当印花工艺条件为改性聚丙烯酸酯乳液用量14 %,焙烘温度190 ℃、焙烘时间3 min时,印花织物K/S值为31.871,耐干湿摩擦色牢度分别为4~5级和3~4级。相对未改性聚丙烯酸酯和聚硅氧烷改性聚丙烯酸酯,含氟聚硅氧烷改性聚丙烯酸酯印花织物有较高的得色量,良好的耐干湿摩擦色牢度,优异的抗泳移性以及良好的耐洗色牢度。

关键词:免水洗印花;双端乙烯基封端含氟聚硅氧烷;聚丙烯酸酯;改性

0 引言

印染是纺织品加工过程中决定纺织品品质的关键环节,同时也是废水排放最大的环节。纺织印染所造成的环境污染已阻碍了我国现阶段纺织工业的可持续发展[1-5]。因此,印染绿色生产技术开发是业内近一段时间内的研发热点,各种印染清洁生产技术不断推出,其中分散染料免水洗印花便是一例。分散染料免水洗印花是将涂料印花色浆中的涂料或颜料替换成分散染料,并采用涂料印花工艺加工的一种印花工艺。该印花工艺优点是可缩短传统分散染料印花工艺流程,降低传统分散染料印花废水排放量,并能提高涤纶印花织物得色量和色牢度,符合当下节能、减排的要求和趋势[6-7]。

黏合剂在涂料印花中起到了至关重要的作用,聚丙烯酸酯具有成膜性好、价格便宜的优点[8],因而常用于涂料印花黏合剂。但聚丙烯酸酯应用于分散染料免水洗印花还存在印花得色量低、耐摩擦色牢度差、手感硬等诸多不足,因此需要对其进行改性,以此提高聚丙烯酸酯黏合剂免水洗印花的应用性能。崔松松等[10]采用双端乙烯基聚硅氧烷改性聚丙烯酸酯黏合剂(Si-PA),有效地提高聚丙烯酸酯胶膜的疏水性和柔滑性,一定程度地提升了涤纶免水洗印花织物的得色量和耐干湿摩擦色牢度,但其效果与理想要求还存在一定的差距。考虑到有机氟具有较强的疏水性,其表面能极低,相对聚硅氧烷表面能更低[11-12],将其引入到聚丙烯酸酯主链上,可以赋予改性聚丙烯酸酯胶膜优异的疏水性。有研究发现,在含氟聚硅氧烷改性聚丙烯酸酯(F/Si-PA)胶乳在成膜过程中,有机氟会促进聚硅氧烷向胶膜表面富集[13],使印花胶膜形成一种溶解度参数由胶膜外到胶膜内逐渐升高的梯度变化,从而使得胶膜层溶解度参数较大的分散染料更容易向印花织物表面定向迁移,不仅可以提高印花织物的得色量,而且可以提高耐干湿摩擦色牢度。

为此,试验利用自制的含氟聚硅氧烷改性聚丙烯酸酯乳液,并将改性聚丙烯酸酯乳液应用于分散染料免水洗印花。研究了含氟聚硅氧烷改性剂中氟硅摩尔比例以及改性剂的用量对免水洗印花织物的得色量(K/S值)和耐干湿摩擦色牢度的影响,以期开发出性能优良的含氟聚硅氧烷改性聚丙烯酸酯乳液,改善分散染料免水洗印花性能。

1 实验

1.1 材料与仪器

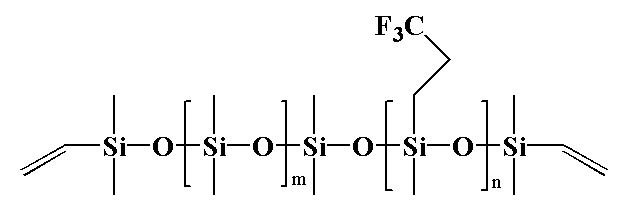

材料:平纹涤纶织物(152 g/m2,市售);分散蓝183:1(工业级,浙江龙盛染料化工有限公司);双端乙烯基封端含氟聚硅氧烷(自制不同氟硅比,分子结构如图1所示);丙烯酸异辛酯(EHA)、甲基丙烯酸甲酯(MMA)、丙烯酸(AA)、正十六烷(HD)(分析纯,上海谱振生物有限公司);十二烷基硫酸钠(SDS)(工业级,上海阿拉丁试剂有限公司);平平加(O-10)(工业级,海安县国力化工有限公司);丙烯氧基丙基烷基酚基聚醚硫酸铵(V-20S)(工业级,广州市卓能贸易有限公司);过硫酸铵(APS)(分析纯,杭州高晶精细化工有限公司);增稠剂PTE(工业级,广东富联精细化工有限公司)。

图1. 双端乙烯基封端含氟聚硅氧烷分子结构示意

仪器:JY92-Ⅱ型超声波细胞粉碎机(宁波新芝生物科技股份有限公司),DF-101S型集热式恒温加热磁力搅拌器(科瑞仪器有限公司),WZS-50F6双道微量注射泵(浙江史密斯医学仪器有限公司),M-6型连续式定型烘干机(上海天巴检测仪器有限公司),Minmdf-767型磁棒印花机(奥地利Zimmer公司),SF600型计算机测色配色仪(美国Data color公司)。

1.2 实验部分

1.2.1 双乙烯基含氟聚硅氧烷的合成

采用八甲基环四硅氧烷(D4)和甲基三氟丙基环三硅氧烷(D3F)为聚合单体,1,3-二乙烯基四甲基二硅氧烷(DVMS)为封端剂,在催化剂三氟甲基磺酸(TfOH)作用下开环聚合,合成改性剂双乙烯基封端含氟聚硅氧烷。在单体D4和D3F的摩尔总和与DVMS封端剂摩尔比((D4+ D3F)/DVMS=20/1)固定的情况下,通过改变不同有机氟单体D3F和有机硅单体D4的摩尔比,合成了不同氟硅摩尔比的双乙烯基封端含氟聚硅氧烷[14]。

1.2.2 含氟聚硅氧烷改性聚丙烯酸酯乳液的制备

通过细乳液聚合法制备含氟聚硅氧烷改性聚丙烯酸酯乳液。首先称取去离子水82.00 g,乳化剂(O-10 0.77 g,V-20S 0.77 g,SDS 1.16 g)以及NMA 0.80 g于烧杯中搅拌至完全溶解;另称取油相EHA 22.00 g,MMA 18.00 g,AA 0.60 g,以及稳定剂HD(占聚合单体质量的5 %)和一定量的双端乙烯基含氟聚硅氧烷于另一烧杯中,搅拌均匀后将水相和油相液体混合在一起高速搅拌半小时,并超声20 min得到预乳液。取1/3的预乳液和质量分数为3 %的APS水溶液加入到四口烧瓶中,搅拌升温至78 ℃。大约45 min后四口烧瓶中乳液呈现蓝光,再将水浴锅温度升到80 ℃,并开始用微量注射泵加剩余的2/3预乳液和引发剂APS水溶液,把滴加速度控制在两小时内,在80℃条件下继续保温反应2~3小时。反应结束后,自然冷却至40 ℃以下,并用氨水调节pH值至中性,过滤残渣即得到含固量约为30%的含氟聚硅氧烷改性聚丙烯酸酯乳液。

1.2.3 织物印花方法

根据印花色浆配方:适量改性聚丙烯酸酯乳液(黏合剂)、增稠剂PTE 2.4 %、分散染料2 %、去离子水(印花色浆总量40 g),配置一系列的印花色浆,然后按照印花工艺:印花→预烘(85 ℃,5 min)→焙烘(一定的焙烘温度及时间)对涤纶织物进行分散染料印花。

1.3 测试

织物K/S值测试:用美国测色配色仪Data color 测定涤纶印花织物的K/S值,在涤纶印花织物正面五个不同位置测量K/S值,取平均值。

织物的耐摩擦色牢度测试:参照GB-T3920-2008《纺织品色牢度试验耐摩擦色牢度》标准方法测试,用标准灰色样卡对织物进行评级。

织物泳移性测试:参照GB/T 4464-2006《染料泳移性的测定》测试,用标准灰色样卡对织物进行评级。

织物耐洗色牢度测试:参照GB/T 3921—2008《纺织品色牢度试验耐洗色牢度》测试,用标准灰色样卡评定试样的变色牢度和贴衬织物的沾色牢度。

2 结果与讨论

2.1 改性剂对改性聚丙烯酸酯印花织物K/S值和耐干湿摩擦色牢度的影响

聚硅氧烷改性聚丙烯酸酯黏合剂可以有效地降低胶膜溶解度参数和提高胶膜的疏水性,从而一定程度地提高了涤纶织物的得色量以及耐干湿摩擦色牢度,但其效果还存在一定的不足。考虑到有机氟具有更强的疏水性和拒水拒油的特征,并且表面能极低,将其引入到聚丙烯酸酯主链段上,进一步降低改性聚丙烯酸酯胶膜的溶解度参数,促使溶解度参数较大分散染料更易向涤纶织物迁移,提高印花产品的得色量,更易促进含氟聚硅氧烷在胶膜中的迁移和胶膜表面的富集,赋予胶膜优异的疏水性和平滑性,提高印花产品的色牢度。为此,实验探讨含氟聚硅氧烷改性剂氟硅摩尔比和改性剂用量对改性聚丙烯酸酯印花织物K/S值和耐干湿摩擦色牢度的影响。

2.1.1 改性剂中氟硅摩尔比对印花织物K/S值和耐干湿摩擦色牢度的影响

将所制备的不同氟硅摩尔比改性聚丙烯酸酯乳液用于免水洗印花,测试印花织物K/S值和耐干湿摩擦色牢度,研究改性剂中氟硅摩尔比对印花织物K/S值和耐干湿摩擦色牢度的影响,结果如表1所示。

表1 改性剂中氟硅摩尔比对印花织物K/S值和耐干湿摩擦色牢度的影响

F/Si摩尔比值

| 0/20

| 1/50

| 1/20

| 1/10

| 1/5

| 1/2

|

K/S值

| 29.090

| 30.607

| 31.231

| 31.877

| 31.527

| 31.217

|

耐干摩擦色牢度/级

| 4

| 4

| 4~5

| 4~5

| 4~5

| 4~5

|

耐湿摩擦色牢度/级

| 3

| 3

| 3

| 3~4

| 3~4

| 3~4

|

由表1可知:随着改性剂中氟的摩尔比的增加,含氟聚硅氧烷改性聚丙烯酸酯印花织物的K/S值和耐干湿摩擦色牢度逐渐提高和改善;当改性剂中氟硅摩尔比为1/10时,涤纶印花织物的K/S值高达31.877,耐干摩擦色牢度达到了4~5级,耐湿摩擦色牢度达到了3~4级;继续增加氟的比例,印花织物的K/S值和耐干湿摩擦色牢度提高并不明显。这是由于在聚硅氧烷改性聚丙烯酸酯的基础上,添加具有更低的表面能的含氟有机物,随着氟的摩尔比例增加,有利于降低改性胶膜的溶解度参数,从而促使与其溶解度参数差异较大的染料更易向纤维内部迁移,提高了印花织物的得色量。同时含氟聚硅氧烷链段具有更强的向胶膜表面富集作用,提高胶膜表面的疏水性和平滑性,从而提高印花织物的耐干湿摩擦色牢度。但是氟的摩尔比例过大,在聚丙烯酸酯乳液聚合中含氟聚硅氧烷难以聚合到聚丙烯酸酯分子主链中,以一种物理共混的形式存在于聚丙烯酸酯乳液中。当印花焙烘时,未共聚的含氟聚硅氧烷易富集到改性聚丙烯酸酯胶膜表面并发生团聚现象,导致印花胶膜表面的含氟聚硅氧烷分布不均,因而部分分散染料通过胶膜表面升华作用而损耗;另外,非共聚键合的含氟聚硅氧烷高程度的表面迁移和富集,导致改性聚丙烯酸酯胶膜中含氟聚硅氧烷比例减少,胶膜溶解度参数增大,与分散染料溶解度参数差异减少,分散染料向涤纶纤维迁移量减少,印花织物得色量下降。因此选用改性剂最佳的氟硅比例为1/10。

2.1.2 改性剂用量对印花织物K/S值和耐干湿摩擦色牢度的影响

采用氟硅摩尔比1/10作为最佳的氟硅摩尔比例,研究该比例下含氟聚硅氧烷改性剂用量对涤纶印花织物K/S值和耐干湿摩擦色牢度的影响,其结果如表2所示。

表2 改性剂用量对印花织物K/S值和耐干湿摩擦色牢度的影响

改性剂用量

| 2 %

| 4 %

| 9 %

| 15 %

| 20 %

|

K/S值

| 28.751

| 29.432

| 31.373

| 31.363

| 31.366

|

耐干摩擦色牢度/级

| 4~5

| 4~5

| 4~5

| 4~5

| 4~5

|

耐湿摩擦色牢度/级

| 3

| 3

| 3~4

| 3~4

| 3~4

|

由表2可知:随着改性剂用量的增加,印花织物K/S值和耐湿摩擦色牢度逐渐提高后趋于恒值;当黏合剂用量为9 %时,涤纶印花织物的K/S值达到了31.373,耐湿摩擦色牢度达到了3~4级;当继续增加改性剂用量时,印花织物的K/S值和耐湿摩擦色牢度提升不明显。印花织物耐干摩擦色牢度随着改性剂用量的增加时变化不大,均为4~5级。这是由于当含氟聚硅氧烷用量较少时,在焙烘过程中难以在印花胶膜中形成明显的梯度分布,染料向纤维的迁移能力较弱;另外,含氟聚硅氧烷的用量较少,对溶解度参数和玻璃化温度的调节能力较弱,染料在印花胶膜中迁移阻力较大,因此上染到织物的染料较少,印花织物得色量较低。随着含氟聚硅氧烷改性剂用量的增加,改性聚丙烯酸酯胶膜的溶解度参数降低,与溶解度参数较大的分散染料的相容性减小,加速了印花胶膜中染料向印花织物的迁移,提高了印花织物的得色量。另一方面含氟聚硅氧烷的表面富集作用,导致胶膜表面疏水性提高,有效阻止水分进入胶膜,从而提高了其印花织物的耐湿摩擦色牢度。当改性剂用量过大时,含氟聚硅氧烷迁移到聚丙烯酸酯胶膜表面已较为完全,胶膜中染料的迁移已达到较好程度,因此印花织物的K/S值和耐干湿摩擦色牢度变化不大。因此,选用9 %作为最佳的改性剂用量。

2.2 改性聚丙烯酸酯乳液的印花工艺的优化

采用改性剂氟硅摩尔比例1/10,改性剂用量为9 %制备的改性聚丙烯酸酯,并用于免水洗印花,探讨了改性聚丙烯酸酯乳液(黏合剂)用量,印花过程中焙烘温度和焙烘时间对涤纶免水洗印花织物K/S值和耐干湿摩擦色牢度的影响,以此优化印花工艺条件。

2.2.1 黏合剂用量对免水洗印花织物K/S值和耐干湿摩擦色牢度的影响

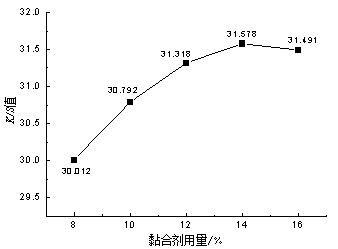

固定增稠剂用量2.4 %,分散染料用量2 %以及焙烘温度180 ℃和焙烘时间3 min工艺条件,探究黏合剂用量对涤纶印花织物K/S值和耐干湿摩擦色牢度的影响,结果如图2和表3所示。

图2 黏合剂用量对涤纶印花织物K/S值的影响

从图2可知:涤纶印花织物K/S值随着黏合剂用量的增加而增大;当黏合剂用量在14 %时,印花织物K/S值达到最大,高达31.578;之后黏合剂的用量进一步增加时,K/S值增加缓慢呈近似恒值。这是由于黏合剂的增加,导致在涤纶织物上形成的膜逐渐完整、厚度变厚,这有助于促进染料向涤纶纤维迁移,并且还能有效地将未上染的染料包覆在织物表面,避免未上染的染料在焙烘过程中挥发至空气中而引起得色量(K/S值)的下降。当黏合剂增加到一定用量后对印花染料的载递和保护作用达到饱和状态,因此印花织物的K/S值不发生明显变化。

表3 黏合剂用量对涤纶印花织物耐干湿摩擦色牢度的影响

黏合剂用量

| 8 %

| 10 %

| 12 %

| 14 %

| 16 %

|

耐干摩擦色牢度/级

| 4

| 4~5

| 4~5

| 4~5

| 4~5

|

耐湿摩擦色牢度/级

| 2

| 2~3

| 3

| 3~4

| 3~4

|

从表3所知:涤纶印花织物的耐干、湿摩擦色牢度随着免水洗印花色浆中黏合剂的用量的增加而增加,耐干摩擦色牢度影响相对较小,而耐湿摩擦色牢度影响大些。这是因为当色浆中黏合剂用量增加时,涤纶印花织物经过焙烘后表面形成的膜厚度逐渐变厚,有效地将未上染纤维的染料包覆起来,因此耐干湿摩擦色牢度提高。另一方面黏合剂中含氟聚硅氧烷易表面富集的作用,导致胶膜表面的疏水性明显提高,因而耐湿摩擦色牢度提高更明显一些。结果表明:当黏合剂用量为14 %时,耐干摩擦色牢度为4~5级,耐湿摩擦色牢度为3~4级,为此,选用14 %作为最佳的黏合剂用量。

2.2.2 焙烘温度对涤纶印花织物K/S值和耐干湿摩擦色牢度的影响

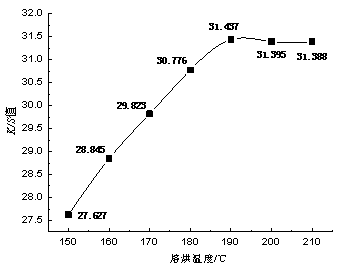

在印花色浆(增稠剂2.4 %、分散染料2 %、黏合剂14 %)以及焙烘时间180 s不变的情况下,研究焙烘温度对涤纶印花织物K/S值和耐干湿摩擦色牢度的影响,结果如图3和表4所示。

图3 焙烘温度对涤免水洗印花织物K/S值的影响

从图3可知:当焙烘温度在150 ℃~190 ℃时,涤纶印花织物K/S值随着焙烘温度的增大而增大;当焙烘温度在190 ℃时,K/S值达到最高,高达31.437;继续提高温度,K/S值趋于恒值。这是因为焙烘温度的提高,有利于染料的扩散,有利于在规定时间内染料向涤纶纤维迁移的量,导致涤纶织物上染量的提高。另一方面,焙烘温度的提高有利于含氟聚硅氧烷链段向胶膜表面迁移富集,阻止溶解度参数较大的分散染料向胶膜表面迁移、升华,从而促使分散染料单方向向涤纶织物迁移,提升涤纶织物上的染料上染率。继续升高温度时,含氟聚硅氧烷链段表面富集和染料的迁移达到饱和,因此得色量提升不大。

表4 焙烘温度对涤纶印花织物耐干湿摩擦色牢度的影响

焙烘温度/℃

| 150

| 160

| 170

| 180

| 190

| 200

| 210

|

耐干摩擦色牢度/级

| 4

| 4

| 4

| 4~5

| 4~5

| 4~5

| 4~5

|

耐湿摩擦色牢度/级

| 2

| 2

| 2~3

| 3

| 3~4

| 3~4

| 3~4

|

从表4所知:涤纶印花织物耐干、湿摩擦色牢度随着焙烘温度的提高而随之增加。当焙烘温度在150 ℃~170 ℃时,耐干摩擦色牢度为4级;当焙烘温度提升到180 ℃~210 ℃时,耐干摩擦色牢度为4~5级。当焙烘温度从150 ℃升高至190 ℃时,涤纶印花织物耐湿摩擦色牢度从2级增加到3~4级。当焙烘温度超过190 ℃时,耐湿摩擦色牢度已为恒值,为3~4级。这是因为温度的提高有利于含氟聚硅氧烷向胶膜表面富集,胶膜表面含氟聚硅氧烷膜越趋于完整,提高了胶膜表面的疏水性,有效的阻止水分进入胶膜。同时焙烘温度的升高,有利于染料向织物迁移,膜内的染料变少,不容易脱落,从而提高其耐干湿摩擦色牢度。190 ℃焙烘过程中,胶膜中含氟聚硅氧烷迁移、相分离和表面富集充分,胶膜含氟聚硅氧烷膜完整,因而继续提高焙烘温度,耐干湿摩擦色牢度提高不大。考虑能效问题和结合K/S值,选用190℃作为最佳的焙烘温度。

2.2.3 焙烘时间对涤纶印花织物K/S值和耐干湿摩擦色牢度的影响

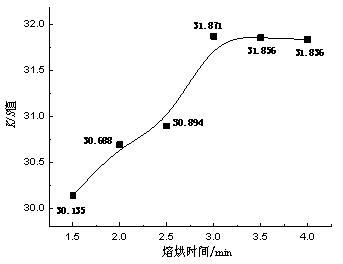

在印花色浆(增稠剂2.4 %、分散染料2 %、黏合剂14 %)以及焙烘温度190 ℃不变的情况下,探究焙烘时间对涤纶印花织物K/S值和耐干湿摩擦色牢度的影响,结果如图4和表5所示。

图4 焙烘时间对涤纶印花织物K/S值的影响

从图4可知:涤纶印花织物K/S值随着焙烘时间的延长而增大;当焙烘时间为3 min时,K/S值达到最大值,高达31.871;继续延长焙烘时间,K/S值趋近恒值。这是因为随着焙烘时间的延长,改性聚丙烯酸酯胶膜中含氟聚硅氧烷与聚丙烯酸酯的相分离更趋彻底,有利于分散染料向涤纶纤维迁移,上染量的提高。另一方面,焙烘时间的延长有利于印花浆膜中的含氟聚硅氧烷链段向膜表面迁移富集,阻止溶解度参数较大的分散染料向胶膜表面迁移、升华,减少了染料的损失。当焙烘时间达到一定时间后染料迁移完全,因此继续延长焙烘时间,涤纶织物的K/S值趋于恒值。

表5 焙烘时间对涤纶印花织物耐干湿摩擦色牢度的影响

焙烘时间/min

| 1.5

| 2

| 2.5

| 3

| 3.5

| 4

|

耐干摩擦色牢度/级

| 4

| 4

| 4

| 4~5

| 4~5

| 4~5

|

耐湿摩擦色牢度/级

| 2~3

| 3

| 3

| 3~4

| 3~4

| 3~4

|

从表5所知:涤纶印花织物耐干湿摩擦色牢度随着焙烘时间的延长而逐渐变好,在焙烘时间为3 min时,印花织物耐干摩擦色牢度高达到了4~5级,耐湿摩擦色牢度达到了3~4级。超过3 min后,耐干湿摩擦色牢度已趋恒值,分别为4~5和3~4。这是因为随着印花过程中焙烘时间的延长,有利于含氟聚硅氧烷向胶膜表面富集,提高了胶膜表面的疏水性。同时焙烘时间的延长有利于染料向织物迁移,膜内的染料量减少,不容易脱落,从而提高其耐干湿摩擦色牢度。当焙烘时间达到一定时间时,胶膜中含氟聚硅氧烷迁移、相分离和表面富集充分,胶膜含氟聚硅氧烷膜完整,因而耐干湿摩擦色牢度提高不大。因此实验选用3 min作为适宜的焙烘时间。

2.3 改性聚丙烯酸酯乳液印花效果的比较

采用免水洗印花的优化工艺条件:黏合剂用量为14 %,焙烘温度190 ℃、焙烘时间3 min,对涤纶进行分散染料免水洗印花,测试了含氟聚硅氧烷改性聚丙烯酸酯印花织物印花效果,并与聚硅氧烷改性聚丙烯酸酯和聚丙烯酸酯(PA)印花织物进行比较,其结果如表6所示。

表6 改性聚丙烯酸酯乳液印花效果的比较

黏合剂

| K/S值

| 耐干摩擦色牢度/级

| 耐湿摩擦色牢度/级

| 抗泳移

性/级

| 原样变色/级

| 白布沾色/级

|

棉

| 涤纶

|

PA

| 28.800

| 4

| 2~3

| 4~5

| 3

| 4~5

| 4~5

|

Si-PA

| 29.513

| 4

| 3

| 5

| 3~4

| 4~5

| 4~5

|

F/Si-PA

| 31.871

| 4~5

| 3~4

| 5

| 3~4

| 5

| 5

|

从表6可以看出,相对聚丙烯酸酯和聚硅氧烷改性聚丙烯酸酯,含氟聚硅氧烷改性聚丙烯酸酯印花织物具有较高的得色量、良好的耐干湿摩擦色牢度和抗泳移性,以及较好的耐洗色牢度。其K/S值达到31.871,耐干摩擦色牢度达到4~5级,耐湿摩擦色牢度达到3~4级,并且泳移性测试达到5级,织物耐洗色牢度测试中织物的变色牢度为3~4级,沾色牢度达到5级。

3 结论:

本文采用自制双端乙烯基封端含氟聚硅氧烷改性聚丙烯酸酯乳液,并应用于分散染料免水洗印花,得出以下主要研究结果如下:

a)当含氟聚硅氧烷改性剂的最佳氟硅摩尔比为1/10,改性剂的用量为9 %,印花织物得色量高、耐干湿摩擦色牢度好。

b)免水洗印花优化工艺为:黏合剂用量为14 %,焙烘温度190 ℃、焙烘时间3 min时,免水洗印花织物K/S值高达31.871,耐干湿摩擦色牢度分别为4~5级和3~4级。

c)相对未改性聚丙烯酸酯和聚硅氧烷改性聚丙烯酸酯,含氟聚硅氧烷改性聚丙烯酸酯印花织物具有较高的得色量,良好的耐干湿摩擦色牢度以及良好抗泳移性和耐洗色牢度。

参考文献:

[1] 孙瑞哲. 印染行业是纺织工业服务大局_赢得未来的战略抓手[M]. 纺织报告. 江苏; 江苏纺织工业协会. 2016.

[2] 黄娟. 浅谈低碳经济背景下如何实践低碳生活[J]. 科技情报开发与经济, 2011, 21(12): 137-139+153.

[3] 陈彬雅.印染行业中的节能减排方法与清洁生产[J].资源节约与环保,2018(11):94+97.

[4] 陈唯,方茜.印染行业节能减排技术现状与展望[J].资源节约与环保,2016(08):12.

[5] 龙湘, 蔡苏英, 眭光, 等. 印染企业节能减排技术应用效果的探讨[J]. 轻纺工业与技术, 2011, 40(1): 36-41.

[6] 王译晗, 王利平. 纺织品转移印花现状及发展[J]. 印染, 2014, 40(3): 51-55.

[7] 朱樑.涤纶织物印花免清洗工艺及使用方法[P]. 中国发明专利, CN101713154A, 2010-05-26.

[8] 孙段冰, 吴明华, 陈权胜, 等. 有机硅交联剂对聚丙烯酸酯性能的影响[J]. 纺织学报, 2014, 11: 95-101.

[9] 阚成友, 孔祥正, 袁青, 等. 有机硅改性丙烯酸酯聚合物研究进展[J]. 高分子材料科学与工程, 2000, 04: 1-4.

[10] 崔松松, 王莉莉, 吴明华. 新型有机硅改性黏合剂及其分散染料免水洗印花应用研究[J]. 印染助剂, 2018, 35(10): 47-51.

[11] 史元元, 顾子旭, 梁成锋, 等.有机氟拒水拒油整理剂EzGard EG-8610[J].印染,2011,37(02):32-34.

[12] ZHOU JH, ZHANG L, MA JZ. Fluorinated polyacrylate emulsifier-free emulsionmediated by poly(acrylicacid)-b-poly(hexafluorobutyl acrylate) trithiocarbonate via ab initio RAFT emulsion polymerization[J]. Chemical Engineering Journal, 2013,223:8-17.

[13] XIAO XY, LOU JF. Synthesis and Characterization of Fluorine-containing Polyacrylate Emulsion with Core-Shell Structure [J]. Chinese Journal of Chemical Engineering, 2008, 16:626-630.

[14] 邢平平, 崔松松, 张奇鹏, 等. 氟硅改性聚丙烯酸酯粘合剂的制备及应用[J]. 印染助剂, 2017, 34(6): 15-20.

作者简介:周庆权,男,湖北黄冈人,硕士,主要从事新型功能性纺织化学品设计、合成和应用。

通讯作者:吴明华,男,教授,E-mail:wmh@zstu.edu.cn

基金项目:浙江省科技厅重大招标项目(No. 2018C03004)