|

|

|

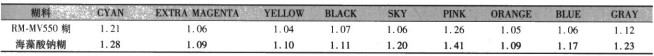

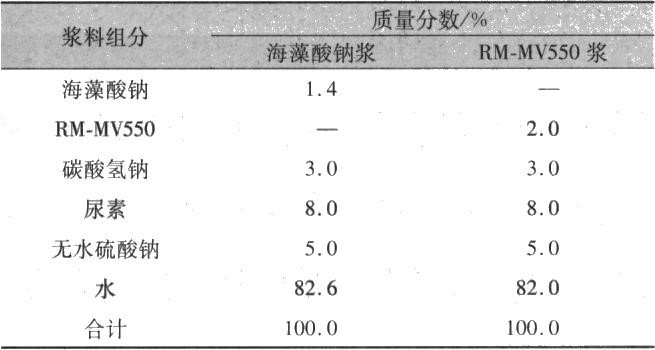

丝棉交织物活性染料数码印花预处理浆料的研究2022-04-03陈文 蒙冉菊 沈崇嘉 嘉兴职业技术学院时尚设计学院 陈文 蒙冉菊 嘉兴金迈数码纺织科技股份有限公司 沈崇嘉 摘要:针对丝棉织物数码印花存在的得色浅、渗化率差、同色性差等问题,文章采用两种预处理浆料(海藻酸钠浆和复合糊料RM-MV550浆)对丝棉交织物进行预处理,测试两种预处理浆料对丝棉交织物上浆后数码印花的表观色深K/S值、渗透率、精细度、纯棉织物和真丝织物的同色平衡值及色牢度等。结果表明,相较于海藻酸钠糊料,复合糊料RM-MV550预处理丝棉交织物数码印花后表观得色量略低,渗透性更好,精细度和同色性更高,与此同时各项色牢度可达4级及以上,达到生产和使用的要求。 关键词:丝棉交织物;海藻酸钠;复合糊料;括性染料;数码印花;色牢度 随着人们对纺织面料时尚化要求增加,个性化、多样化趋势已经形成,客观上要求产品更新换代的周期越来越短,特别是迎合女性时装面料需求的印花产品日益增多,其中丝棉复合(混纺或交织)面料融合了真丝纤维和棉纤维的优良特性,手感柔软、光泽柔和、吸湿透气、悬垂性好,而且价格适中,得到了消费者的喜爱。然而真丝纤维和棉纤维不同的理化性质和结构,使得丝棉复合面料的染色和印花加工变得较为困难。传统的活性染料印花工艺通常存在周期长、精度不高、花回和套色受限制、污染较大等问题,难以满足高端市场对印花面料高精细、快反应、绿色加工等要求,亟须开发适用于丝棉复合面料的高质量印花加工工艺技术。 数码印花是基于精细流体分离成液滴的原理而开发出的新型非接触式印花方式,不同颜色的微小墨滴通过计算机控制的数字喷墨印花机喷射叠加在织物表面形成印花图案所需的颜色。与传统印花技术相比,数码印花具有生产过程简化、无需制版和调浆、色彩丰富、图形逼真、低能耗、低污染等优势,而且对产品的品种能做到快速调整,应用潜力巨大。 但是数码喷墨印花不能直接将印花所用的助剂加入到染料墨水中去,故织物数码印花前需要进行上浆预处理,但预处理浆料控制不好容易引起印花织物得色浅、渗化率差、同色性差等问题,对于丝棉复合面料的影响尤为突出,降低了产品档次和附加值。对丝棉复合面料数码印花的预处理糊料要求是能使处理的面料数码印花后具有良好的得色量、较高渗透性、 较佳的精细度、良好的同色性等。本研究分析了两种糊料对丝棉交织物活性染料数码直喷印花的影响,确定了丝棉交织物活性染料墨水数码印花最佳的预处理糊料及其预处理工艺,提高了印花效果。 1试验 1.1材料与仪器 面料:真丝织物平方米质量为52g/m2(桐乡市华雷丝织有限公司),全棉织物平方米质量为61 g/ m 2(绍兴市锐泰纺织品有限公司),30%丝/70%棉交织物平方米质量为51g/m2(湖州南浔嫣然丝绸有限公司)。 药品:海藻酸钠(青岛明月海藻集团有限公司),RM- MV550(意大利Lamherti公司),尿素(江苏华昌化工股份有限公司),无水硫酸钠(淮安南风盐化工有限公司),碳酸氢钠(杭州龙山化工有限公司),活性墨水有CYAN、EXTRA MA— GENTA、YELLOW、BLACK、SKY、PINK、ORANCE、BLUE、 GRAY(杭州京京科技有限公司)。 仪器:上浆机(仪征市飞达纺织机械),HM1800B-TK12-AI 数码印花机(深圳弘美数码纺织技术有限公司),蒸化机(江阴市倍发印染机械有限公司),Color i5计算机测色仪(美国爱色丽公司),SW-12AⅡ耐洗色牢度试验机(温州大荣纺织仪器有限公司),BSJ200-45电子天平(北京赛多利斯天平有限公司),NDJ-8S数显旋转黏度计(上海精天电子仪器有限公司)。 1.2方法 1.2.1预处理浆处方 预处理浆处方如表1所示。 表l预处理浆处方

1 2 2数码喷墨印花工艺流程 上浆预处理(轧余率90%左右)→烘干→数码直喷印花→烘干→蒸化( 102℃,8 min) →水洗→皂洗(90℃,5 min) →烘干。 1 2.3测试方法 表观色深K/S值:用活性色墨单色喷印10cm×30 cm色块,经蒸化、水洗、熨干后将织物折叠至不透光,采用测色配色仪,在D65,光源、10。标准视场、6 mm测量孔径下测定织物上不同位置的表观色深K/S值3次,取平均值。 印花黏度指数(PVI值):采用数显旋转黏度计,根据原糊的黏度选取合适的转子,分别测试在转速6 r/min和60 r/min 下原糊的黏度,按下式计算PVI值。

式中:η 60表示在60 r/min转速下测定的黏度,mPa.s;η 6表示在6 r/min转速下测定的黏度,mPa.s。 渗透率:用活性色墨单色喷印10 cm×30 cm色块,经蒸化、水洗、熨干后将织物折叠至不透光,采用测色配色仪,在D65,光源、10。标准视场、6 mm测量孔径下测定织物上不同位置的表观色深K/S值3次,取平均值,根据下式计算出预处理糊料印花的渗透率。

精细度:设计喷印宽度分别为0.2、0.5 mm和l mm,以100%墨量的黑色活性墨水对用不同糊料预处理的丝棉交织物进行数码喷印,经过蒸化水洗处理后,用扫描仪对织物上的线条图案扫描,采用NanoMeasurer对线条粗细进行计算,根据下式计算印花渗化率。

式中:R为花形渗化率;Lo为原设计的印花线条宽度;L1为蒸化处理后印花线条宽度。 同色平衡值:分别测定棉和真丝织物用不同糊料预处理后,使用9种活性染料色墨喷印、蒸化、水洗后的表观色深值K/S值,根据下式计算出同色性平衡值,Q值越接近于1.织物的同色性越好。

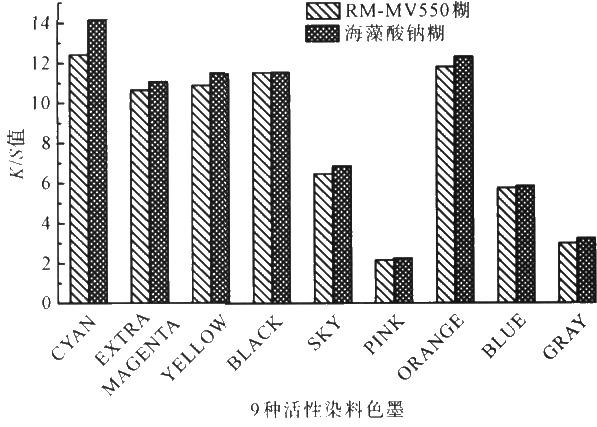

色牢度:按照CB/T 3921-2008《纺织品色牢度试验耐皂洗色牢度》方法测定耐皂洗色牢度,参照CB/T 3920-2008 《纺织品色牢度试验耐摩擦色牢度》测试印花织物干湿摩擦色牢度。 2结果与分析 2.1预处理糊料对丝绵交织物数码印花效果的影响 2.1.1表观得色值 分别使用海藻酸钠糊、RM-MV550糊对丝棉交织物进行上浆预处理后,在其表面使用9种活性墨水单色进行数码印花,经蒸化、水洗后测试各色块的IUS值,测试结果如图1 所示。

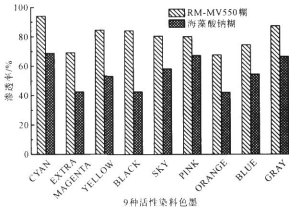

图l两种预处理糊料对丝棉交织物数码印花KIS值的影响 由图l可知,丝棉交织物用RM-MV550糊预处理后各活性色块表面得色量略低于海藻酸钠糊。分析认为,RM-MV550 糊是低黏度的瓜尔豆胶和丙烯酸酯类糊料复配而成,聚丙烯酸对活性染料有较强的亲和力,影响了纤维对染料的吸附扩散,降低了织物的得色量,因而RM-MV550糊预处理的丝棉交织物的表面颜色略浅。2种糊料预处理下CYAN、EXTRA MA- GENTA、YELLOW、BLACK、ORANCE表面得色量较高,K/S值均高于lO,且得色量相对一致,有利于蒸化时的色光稳定性; SKY、BLUE、PINK和GRAY的表面得色量较低,9种色墨能较好满足不同深浅花型的喷印效果。 2.1.2印花渗透性 某些特殊的织物,由于其经纬线强加捻,织物的组织疏松,因此在印花或使用时,经纬线容易反转(即反面的丝会翻转为正面,正面的丝会翻转为反面),俗称“翻丝”。“翻丝”会使印花图案局部颜色不一致而形成疵品,而且印花围巾的正反面颜色若能够一致会更加美观。为了衡量织物正、反面颜色的一致性,考察糊料对染料的渗透效果,测试不同糊料预处理后活性染料数码印花产品渗透率,结果如图2所示。

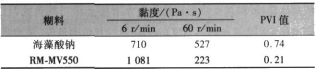

图2两种预处理糊料对丝棉交织物数码印花渗透性的影响 黏度系数PVI值反映了原糊的流变性或触变性,数值越小,触变性就越好,则流体黏度随剪切应力变大而减小的程度越显著,假塑性越强。从图2可以看出,RM-MV550糊处理丝棉交织物上的9种活性色墨单色印花渗透性均优于海藻酸钠糊料。另外从表2中两种糊料的PVI值可知,海藻酸钠的印花黏度指数为0.74,RM-MV550糊的印花黏度指数为0.21。 两种糊料均属于假塑性流体,表现出明显的“剪切稀化”现象。 由其组成和分子结构可知,海藻酸钠分子结构中同时含有大量-OH和-COO一,分子间存在氢键和范德华力的等作用力, 成键基团较少,使得海藻酸钠糊牛顿黏度较高,结构黏度较低,PVI值更高,接近于牛顿流体。相较于海藻酸钠糊,RM- MV550复合糊在剪切作用下黏度变化更大,即由糊的大分子间的氢键和范德华力形成的网状结构结合体系中自由液分子构成的结构性黏度较大,在浸轧预处理时糊的黏度变化更大, 更容易渗透到织物内部,提高了数码印花的渗透性,正反面的色差较小。 表2两种预处理糊料的PVI值

2.1.3印花花纹精细度 印花花纹精细度是衡量丝棉交织物数码印花质量重要指标,可用印花渗化率来衡量,渗化率越低,印花花纹的精细度越高。两种糊料预处理的丝棉交织物喷印不同宽度线条的渗化率如表3所示。 表3两种糊料预处理后数码印花线条渗化率

数码印花直喷时,由于温度低、时间短,墨水中的染料大部分只停留于预处理的浆膜表面,未能转移扩散到纤维表面及内部,汽蒸时浆膜和织物吸水溶胀,墨水中的染料向纤维内部发生吸附和扩散。由表3可以看出,RM-MV550糊的线条渗化程度低于海藻酸钠糊,具有更高的打印线条清晰度。虽然海藻酸钠的结构黏度较RM-MV550更低,其抱水性能较RM-MV550浆更高。然而RM-MV550糊中存在改性瓜尔豆胶和丙烯酸酯类,聚丙烯酸与活性染料间的亲和力较强,降低了汽蒸时浆膜中游离水带动染料从浆膜向织物的经纬向扩散的程度。虽然织物的得色量发生一定下降但精细度提高了,说明RM-MV550糊在丝棉交织物上做精细花样时具有一定的优势。 2 1 4印花同色性 测试全棉及全真丝织物经两种糊料预处理后用活性墨水数码喷印并经蒸化和水洗处理的织物K/S值,计算活性染料在两种纤维上的同色平衡值,结果如表4所示。同色平衡值越接近l,则说明染料在两种纤维上的分配越接近,同色性越好;分配率与l越偏离,其数值越大或者越小,则表明染料在其中一种纤维上的分配越多或越少,同色性越差。 表4两种糊料预处理后丝棉交织织物数码印花同色平衡值

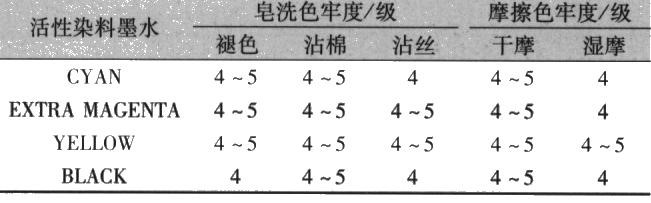

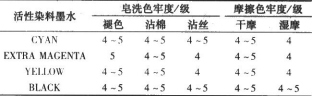

由表4可见,在本试验的预处理条件下,RM-MV550糊预处理的同色性较海藻酸钠糊更好,活性色墨EXTRA MAGEN- TA、YELLOW、BLACK、SKY、ORANCE、BLUE、GRAY在棉纤维和真丝纤维上的分配率接近1.同色性较好;活性色墨CYAN、 PINK在棉纤维和真丝纤维上的分配率偏离l较多,同色性稍差。这是不同活性染料的活性基团与棉纤维和真丝纤维反应的活性有差异,生产中要注意色墨对混纺或交织面料花色同色性的影响,对于较大块面图案,选用同色性好的活性染料墨水可以减小图案色块的色差。 2.2预处理糊料对丝棉交织物数码印花色牢度的影响 织物数码印花后皂洗色牢度及干、湿摩擦色牢度是衡量织物服用性能的重要指标。从表5、表6可知,两种糊料预处理后用活性墨水在丝棉交织物上数码印花后,各项色牢度均达到4级及以上,达到应用可接受范围。 表5海藻酸钠糊预处理丝棉交织物后数码印花产品色牢度

表6 RM-MV550糊预处理丝棉交织物后数码印花产品色牢度

3 结论 相较于海藻酸钠糊料,复合糊料RM-MV550预处理丝棉芟织物数码印花后表观得色量略低,渗透性更好,精细度和同邑性更高,各项色牢度优良。 1) 数码印花丝棉交织物上浆预处理采用配方:RM- MV550 20x),无水硫酸钠5%,尿素8%,碳酸氢钠3%。 2) 采用本试验选用的浆料配方预处理,丝棉交织物( 30% 丝/70%棉)活性染料墨水数码印花可获得较好的K/S值,具有更好的渗透性、精细度和同色性。 3) 经RM-MV550糊上浆预处理后丝棉交织物数码印花色牢度较好,皂洗色牢度及干、湿摩擦色牢度达到4级及以上, 能满足相关产品服用标准的要求。 参考文献:(略) |

.png)