|

|

|

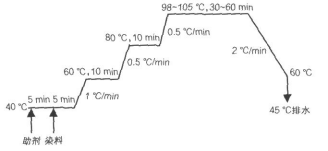

锦/氨泳衣面料经轴染色实践2022-06-28宋如意 赵祥花 广东职业技术学院彭慧 广东德润纺织有限公司 宋如意 赵祥花 摘要:采用经轴染色丁艺加工锦/氨泳衣面料。从工艺和生产控制角度,分析了各工序对产品质量的影响,有效解决了锦氨纶染色异色问题,生产出了色泽、色牢度、布面匀净度均能满足客户需求的锦/氨泳衣面料。 关键词:染色;经轴染色;同色性;锦,氨泳衣面料 0前言 目前,市面上泳衣面料主要有锦/氨、涤/氨两种弹性针织物。要获得较好的弹性,氨纶含量一般要求在15%以上。相对于涤/氨面料,锦/氨面料制成的泳衣延伸性、柔软舒适性更好,能满足泳衣遇水不松弛、不鼓胀、减少游泳阻力、肢体自如运动的要求,因而在中高档泳衣中应用广泛。氨纶在染整加工时受到张力作用会产生较大的拉伸形变,导致面料尺寸稳定性差,易产生鸡爪印、皱条、卷边和卷缩等问题。采用经轴染色机染色,织物在不经受拉伸的状态下完成加工,能有效地防止溢流染色中绳状缠结和织物过分堆积造成的伸长,减少折痕和鸡爪印,较好地保持了布面的平整度, 有利于氨纶弹性的保持,特别适合于易变形易卷边高弹泳衣面料的生产。但如果工艺控制不当也会产生内外色差、染色不匀、水波纹、挤压痕等疵病[1]。此外,由于泳衣面料氨纶成分含量较高,染深色也容易出现锦氨纶异色的现象。 本文以80/20锦,氨经编针织物经轴染色为例,从工艺和生产控制的角度出发,分析染整各工序对产品质量的影响。通过制定合理的生产工艺,有效解决色花、内外层色差及卷边、锦氨纶染色异色等质量问题。 1染色工艺 1.1工艺流程 松弛除油→预定形→(精练)→打卷上轴→染色→(固色) →后定形 1.2松弛除油 氨纶在纺丝过程中施加了大量的有机硅润滑剂和纺丝油剂。泳衣面料中的氨纶含量高,导致油剂含量高达5%~13% [2]。这些油剂的存在,不但会使织物泛黄,造成染料上染不均匀、成品泛红,在长期存放过程中,也会导致氨纶弹性损失,因此必须去除干净。除油方法有两种:一种是采用四氯乙烯在干洗机内进行,该法除油效果好,但对环境有一定污染,需对溶剂进行回收,同时要保证车间通风良好,防止火灾隐患[3];另一种是采用2~5 g/L乳化能力较好的氨纶专用除油剂,在平幅水洗机中70℃处理20~30 min,该法能有效减轻洗涤下来的硅油对织物的再沾污,从而获得良好的除油效果。 氨纶在染整湿热加工过程中会因张力作用产生较大的拉伸变形,虽然其有较好的形变回复能力,但由于相当一部分属于缓弹形变,且回复时受到外包锦纶纱线的阻碍,需要较长的时间才能回复,故织物中往往残留有较大的应力,从而导致织物在后续加工过程中易产生卷边、皱条,令织物的幅宽、面密度等指标难以控制”。通过松弛处理,消除织物残余的内应力,使织物充分回缩,对消除面料面密度不稳定、密度差异有着至关重要的影响。 1.3预定形 预定形的目的主要是使织物具有稳定的规格(如幅宽和面密度等),防止在后续加工时过分收缩而产生质量问题(如水波纹、皱痕、卷边等),同时也为后续均匀打卷上轴提供保障。影响预定形的工艺参数有温度、车速、循环风量和超喂,这些都需要严格控制,根据具体的织物品种制定详细的工艺参数。 氨纶耐热性较差,高温处理容易导致纤维泛黄和弹力下降;锦纶末端的氨基也易因高温氧化发生黄变[5]。因此,预定形时需加入抗氧化剂D123D,对纤维起到保护作用,使泳衣面料不泛黄、氨纶弹力不受损。 预定形工艺一般为195℃,(30—45)s,温度最高不宜超过205℃。 1.4精练 经过除油T艺后,面料上的大部分油剂已被去除,大部分坯布可直接人缸染色。但某些敏感色容易受到残留油剂的影响产生色花等问题,需要在染色前再做一次精练处理。一般用表面活性剂或洗涤剂进行处理,油污较重的也可以选择加入2 g/L纯碱和2 g/L除油剂。考虑到精练温度过高、碱性过强容易造成氨纶泛黄受损,一般选择80℃精练20 min。 1.5打卷上轴 染色前需将锦,氨泳衣面料卷绕到经轴染色机的内筒上。卷绕密度应根据载布量和幅宽进行综合考虑,且不宜采用较大张力,防止面料存在不均匀的内应力,影响布面平整度。卷绕密度过大,染液渗透困难,容易造成内外层色差;卷绕密度过小,布面容易滑移、窜布而产生挤压痕,外层染液也容易滴漏,造成左中右色差和染色不匀。实践证明,卷绕密度以0.3 kg/m3为宜。 1.6染色 染料选用和工艺条件控制是影响锦/氨泳衣面料成品质量的重要因素。 1.6.1染料的选择 锦/氨泳衣面料常用酸性染料进行染色。由于锦纶氨基含量低且微结构均匀性差,酸性染料染锦纶的匀染性和遮盖性较差,易产生经柳、横档等疵病,也易因拼色染料的竞染发生染色不匀的现象,因此需通过染料配伍性试验,综合考虑染料上染的同步性、上染率、 大小样重现性、染色牢度等,优选浅、中、深系列染料组合,保证染色工艺和产品质量的稳定性。 另外,对于不压模的泳衣面料,一般氨纶不外露,不需染色,应选用不沾氨纶的酸性染料,以提高染制品的染色牢度。但对于需压模的泳衣面料,高温压模处理容易产生氨纶的露白或露金现象,锦/氨纶异色的问题就比较明显。特别是黑色,可根据颜色深浅和色光偏向分别选用深色蓝光黑、中等深青光黑、浅灰黑色等染料;拼色时以氨纶不露金,红为前提,选择对氨纶沾色少的红黄染料调整色光;也可根据氨纶沾色情况选择合适的分散染料,如加入分散黑RD-3G以提高氨纶的上染性能,达到锦/氨泳衣面料同色效果。但要注意分散染料的用量不宜偏大,否则会影响成品的染色牢度。 1.6.2 pH控制 锦/氨泳衣面料一般在弱酸性或中性条件下进行染色。pH过高,最终上染率低,得色偏浅,重现性差;pH 过低,染料上染过快,易造成染色不匀,锦纶纤维也易因水解造成强度下降。弱酸性染料染浅色时,pH一般控制在6~7,染深色时pH为4~6,中性浴酸性染料染色pH控制在6~7。工厂一般采用释酸剂调节染液pH,随着温度的升高,释酸剂慢慢释放出H+,使得染液的pH 稳步降低,这样染料可以缓慢均匀地上染纤维,从而有效防止色花的产生。另外,酸性染料上染锦纶的速率比上染氨纶要快,这也是造成锦纶色深,氨纶色浅的原因之一。适当提高pH可以降低染料在锦纶纤维上的上染速率和上染率,从而使两种纤维的着色趋于一致, 提高染色同色性。 1.6.3助剂的选用 为解决锦/氨泳衣面料匀染性差的缺点,可在染色过程中加入匀染剂。匀染剂主要有阴离子型、阳离子型和非离子型三类。实际生产中以阴离子型匀染剂效果最好,最为常用。要注意的是匀染剂的用量不宜过大,否则会降低染料的上染率。一般染浅色时匀染剂用量宜多些,染深色时匀染剂用量宜少些。 对于易产生异色的锦/氨泳衣面料,也可以加入锦/ 氨纶同步上色剂减少色差。它对氨纶有较明显的促染作用,可以大幅度提高氨纶的着色率,从而使氨纶和锦纶保持同步上染,获得一致的着色效果。 1.6.4温度的控制 染色温度对染料的上染起着决定性的影响。在玻璃化温度以上,由于纤维分子链段运动加快,染料上染速率大大提高,特别是温度达到80℃以上时,染料上染速率更快。若温度控制不当,就会造成上染快、移染差溻色花、难回修的问题,因此要严格控制始染温度和升温速率。由于锦纶的玻璃化温度较低(锦纶6的T 为35~50℃,锦纶66的Tg为50℃左右),故始染温度一般选择40℃左右,温度低时上染速率较慢,升温速率可稍快。在温度敏感区域( 65~85℃)要严格控制升温速率,可保温一段时间,使染料被均匀吸附后,再继续升温,这对改善移染性和遮盖性,获取匀染效果非常有效。 1.6.5工艺举例 染色丁艺处方 弱酸性染料/%(omf) x 匀染剂/%(omf) l~3 释酸剂/(g.L-1) 1.0~2.0 浴比 1:6~1:8 染色工艺曲线  1.7固色 酸性染料染锦纶,湿处理牢度较差,中深色一般要进行固色处理。影响锦,氨泳衣面料色牢度的因素除了纤维本身,还取决于染料的化学结构。一般,酸性翠蓝、荧光酸性红、荧光酸性黄、酸性艳红等染料的耐日晒色牢度差;酸性浅蓝、浅紫、浅湖蓝等的耐氯色牢度差。吸湿排汗整理会对接触性色牢度(耐摩擦色牢度、耐洗色牢度、耐海水色牢度等)产生不利的影响。由于泳衣面料使用环境的特殊性,应综合考虑耐日晒色牢度、耐氯色牢度和耐海水色牢度、色光变化等要求,选择合适的周色剂。一般对于色牢度要求不是特别高的泳衣面料,可选用2%~5%(omf)酸性周色剂,如DCLH, 70~80℃处理20~30 min。对染色牢度要求特别高的面料,可在酸性固色剂固色的基础上,再用阳离子固色剂NH处理,这对提升接触性色牢度和湿处理色牢度作用较为明显。阳离子固色剂可采用浸渍法也可结合后定形工序实施,一般固色剂质量浓度选择5~10 g/L。 1.8后定形 后定形的目的是使面料幅宽整齐一致,尺寸形态和组织形态符合规定要求,也可以根据客户要求进行柔软整理或吸湿排汗整理。后定形工艺为:185℃、(45~60)s。 2生产注意事项 (l)前处理除油和精练过程中,为防止硅油再沾污,宜采用溢流水洗涤。采用乳化法除油时,注意水洗温度不宜过高,否则未经预定形的锦,氨织物骤然遇到高温容易起泡,并且在后续加工中无法消除,从而影响布面效果。 (2)染前打卷上轴应保持均匀平整,否则易造成两边漏水和卷边,从而造成色花。 (3)染料的选择要综合考虑染色深度、色光艳度、 染色牢度、搭配物的特性、对色灯光等。如染深浓色泽,则选用高强度、高提深性、高湿摩擦色牢度的染料;染浅淡色泽,则选用高匀染性、高耐日晒色牢度的染料。 此外,作为泳衣面料还要求有较好的耐氯漂色牢度。 (4)对于匀染性和覆盖性特别差的锦/氨泳衣面料, 可选择阳离子匀染剂,但要注意阳离子匀染剂容易产生色斑和沉淀,需严格控制用量。 (5)采用阴离子固色剂和阳离子同色剂双重同色的工艺,能满足中深色锦,氨泳衣面料对各项染色牢度较高的要求。为防止产生固色斑,可在同色液中加入螫合软水剂和分散剂各1g/L。 (6)染后一定要清洗干净。荧光染料和湖蓝染料的制品如果浮色去除不净,在高温高湿条件下烘干时, 往往会使布面色光发生变化,造成布面匀净度和色牢度严重下降。必要时可采用防沾污剂清洗。 3总结 生产实践证明,通过生产工艺的合理选择和生产过程的严格控制,采用经轴染色机生产的锦/氨泳衣面料布面平整,不易出现鸡爪印、折皱、卷边卷缩等染色疵病,在色泽、色牢度、布面匀净度上均能满足客户需求。 参考文献: [1]林泳安高温高压经轴染色机染色水渡纹控制Ul江苏纺织,2011 (7):42-44、 [2]范雪荣,王强针织物染整技术IMljE京:中国纺织出版社,2004: 150-154. [3]唐人成,双组分纤维纺织品的染色lMJ北京:中困~i织}{5版丰十, 2003: 124-1 30. [4]刘大越,罗文舂氮纶鲢编织物的染整工艺U1.针织工业,2005.33 (61:28-30 [5]黎永宁超细锦氨弹力纬编针织物的染整加T∽印染.2016.42 (3):20-21. |