|

|

|

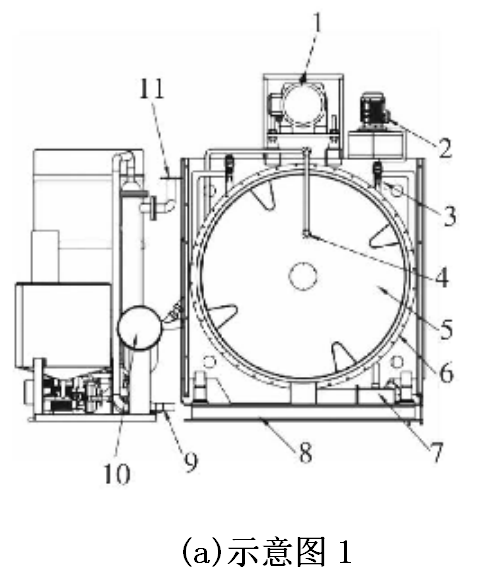

低给液快速汽蒸成衣染色关键技术研究低给液快速汽蒸成衣染色关键技术研究 浙江健盛集团 浙江俏尔婷婷服饰有限公司 梁佳钧 摘 要:目前两种成衣染色设备,即边桨式成衣染色机和滚动式成衣染色机,耗汽、耗时、耗电又耗水,不符合目前碳中和要求。文中介绍了低给液快速汽蒸成衣染色技术,并阐述了5个方面关键技术:一是超低浴比染液浸泡着色;二是汽蒸染色固色;三是浸泡染液的重复回用;四是低浴比后处理:五是能满足上面4个关键技术要求的成衣染色设备。指出此成衣染色技术实现了染色阶段零排放,水洗及后处理低浴比大幅度减少了整个染色过程的用汽、用时、用水和用电,达到了减碳、减排的目的,对目前国际、国内实现碳足迹、碳达峰、碳中和有着非常重要的意义. 关键词:低给液;快速汽蒸;成衣染色;染液回用 成衣染色是指以件、条或片为单位的成品或半成品面料的染色以及后处理加工.如牛仔服装、成衣衬衫、羊毛衫、纬编无缝内衣、经编无缝内衣和袜子等。目前.成衣染色领域在用的设备主要有两种:一种是边桨式成衣染色机、浴比为1.0:16.0~1.0:20.0、另一种是滚动式成衣染色机,浴比为1.0:8.0~1.0:12.0. 这两类成衣染色机不太适合当前行业碳排放、碳中和、节能减排指标要求。为了实现碳达峰、碳中和的大目标.在纺织印染服装产业中开展双碳目标下多层级协同及多阶段优化技术的研发和应用,特别是研发少水、节能、循环利用的低碳快速染色加工技术.是非常必要的。纺织品染色的水资源消耗量、能源消耗量、染化料助剂消耗量、污水中BOD和COD的高低等都与染色浴比或给液量密切相关。降低染色浴比、采用低给液加工,不仅可以节省染色用水及染化料的用量.也可以减少加热染色液所需的热能.缩短整个染色加工时间,降低污水排放和能源消耗。而染色残液中的染料对污水排放、处理及环保构成了极大的压力,染液循环使用是一项提高染料利用率、降低污水排放的有效措施。因此,现代染色设备和技术的发展趋势是小浴比、低给液、循环续缸、快速加工.这与我国实现碳达峰、碳中和的目标一致。本文研究的低浴比、低给液量循环续缸快速成衣染色关键技术以及配套的染色设备,以达到染色用水少且排放低、节能降耗、减碳、染色时间短、产能高、循环续缸、降低成本等目标,为我国实现碳达峰、碳中和的目标做出贡献。 1 超低浴比低温浸泡染色技术研究 超低浴比低温浸泡染色是低给液快速汽蒸成衣染色关键技术的第一步.浸泡染色的均匀性和着色率是浸泡染色技术的关键,影响浸泡染色因素有以下几种。 1.1浸泡染色工艺参数 浸泡染色处理前面料会进行除油处理,除油处理浴比为1.0:5.0。除油后进行脱水.脱水后再进行浸泡染色。超低浴比低温浸泡染色的关键技术参数如下。 a.脱水后化纤的脱余率控制在100%左右,棉的脱余率控制在200%左右. b.染色浴比1.0:2.5~1.0:3.5。 c.浸泡温度(40.0±2.5)℃,浸泡温度的高低会影响面料颜色的上染情况和染色缸差,必须严格控制。 d.浸泡染色时染色机转笼的转速25~30 r/min,转速与面料的材质和厚薄有关,转速会影响面料浸泡染色的均匀性,转速过低,面料不会充分打开,转速过高,面料会贴在转笼壁转动而不会打散,从而造成色花和分色。 e.浸泡时间10~20 min,浸泡时间与面料的厚薄和组织结构有关。比较厚、组织结构比较紧密的面料浸泡时间要长。面料浸泡时会达到上染平衡,正常情况从浸泡迁移到面料上染料,与面料上染料回迁移到浸泡液的动态平衡需要10 mln.但时间越长时染料渗透到面料就会越充分,所以在不影响面料的情况下浸泡时间选择20 min。 1.2浸泡染色选用的染料 超低浴比浸泡染色所用染料需要经过筛选,筛选的原理:所用染料应直接性好、亲和力大,在常温或低温状态下容易转移到面料上.所以对所用染料需要进行不同温度下上染面料的测试,记录保存备用:所用染料的匀染性要好,但又要有抗泳移性能,在浸泡过程以及后面升温汽蒸时不会随温度或者面料运动状态的影响而移动:所用染料的渗透性要好,在浸泡过程以及后面汽蒸过程中染料分子能渗透到纤维内部。 1.3浸泡染色选用的助剂 1.3.1 浴中润滑防皱剂 由于在浸泡、汽蒸染色过程的浴比很小,为了防止面料在染色过程中挤压产生鸡爪印,防止面料起毛起球,浸泡和汽蒸染色时还要加入好的浴中润滑抗皱剂。 1.3.2匀染剂 由于浸泡处理时的超低浴比容易造成色花和分色,要添加好的匀染剂来平衡染料在面料上的均匀分布和着色。 1.3.3渗透消泡剂 染色过程的处理时间很短,且处理时转速相对比较高,浴比又超小.处理时容易产生泡沫,所以会对面料上染料的渗透性造成影响, 需要添加渗透消泡剂来弥补和促进染料的渗透。 2低给液量动态快速汽蒸染色固色技术关键 2.1给液量 给液量的控制直接影响颜色的深浅和颜色的均匀性,给液量越多.面料上染液就越多,汽蒸后颜色就会越深。但如果给液量太多,会造成滴液的情况,从而染液在面料中分布会不均匀,汽蒸固色后会产生色花.因此如何控制面料的给液量是此染色技术的关键之一。 2.2脱液 面料的给液量可以通过脱余率来控制.以此方法来代替面料连续浸轧染色.以脱余率来替代轧余率,如式(1)所示。脱余率就是脱染液后残留在面料上的染液比例,脱余率通过染色机内胆转笼的转速来控制,一定的转速和时间会得到一个脱余率,脱液转速越高,脱余率就越小。脱余率大小决定颜色的深浅和颜色的均匀性,脱余率越大.残留在面料上的染液就越多,汽蒸后颜色会越深。但如果脱余率太高会造成染液在面料上移动,汽蒸后会造成色花,所以脱余率也是本技术的一个关键工艺参数,对不同的面料、不同的材质,需要用不同的转笼转速。 脱余率=(脱液后湿面料质量-原干燥面料质量)/原干燥面料质量×100% (1) 2.3 汽蒸固色 设定转笼转速,使其达到所需要的脱余率,把脱下来的染液回收到贮存容器中。设定汽蒸时转笼转速.一般是25~35 r/min,转速大小由面料特性来决定,标准是让带染液的面料在转笼里运动轨迹为抛物线,当转笼顺时针转动时,成衣面料随转笼运动到10点钟方向与转笼分离,4点钟方向落到转笼,然后进直接蒸汽对成衣面料进行湿加热。蒸汽加热工艺参数:升温时间为15 min,以5~60℃/min升温到105℃保温5min,打开排汽阀门排汽降温,降温到80℃后喷淋进水水洗,进水浴比为1.0:5.0.水洗10 min后排水。 3 低浴比少水水洗及后处理技术 汽蒸的目的是对面料上颜色进行固色,105℃汽蒸固色后色牢度会较好,如果是浅中色,汽蒸后进行水洗、柔软(浴比1.0:5.0);如果是中深色.会进行皂洗和固色。棉类面料活性染料染色后处理:水洗→皂洗→水洗→水洗→柔软、固色,浴比为1.0:5.0。锦纶类产品酸性染料染色后处理流程:水洗→(皂洗)→锦纶固色→水洗→柔软,浴比为1.0:5.0。 4浸泡染色重复回用技术研究 浸泡液的重复回用也是本染色技术的关键.完成浸泡液的重复回用后,染色阶段就可以实现真正的零排放,技术的关键在于如何实现浸泡的重复回用以及浸泡液续缸染色的同色性和缸差。 4.1 补充浸泡染液法 这种方法类似面料浸轧法染色,先根据计划计算此款面料所需染料,可以分成多少缸来续缸染色,每缸染多少,根据小样的染色配方和总质量去配制需要浓度的染液总量,贮存在设备的容器中(放不下可暂时放其他容器中),根据面料选择浸泡浴比,计算出每次进浸泡液的体积,一一进行浸泡、脱水回收浸泡液。 举例:某款某颜色共有1000 kg面料(约12000件成衣),需要分10缸进行染色,每缸染色100 kg,根据小样配方和面料吸染液的量来计算,需要配制某浓度的染液1150 L.浴比为1.0:2.5.那么第一次浸泡染色进250 L染液到染缸,如果要求脱余率为100%,那么浸泡后有100 L染液被面料吸收,150 L染液可以回收:第二次续缸染色又进250 L染液,浸泡着色后同样面料吸收100 L,150 L可以回收:如此类推,做完第10次浸泡后还有150 L染液多余排放,这样第一缸颜色基本上会保持一致,唯一一点就是事先要做好续缸计划。 4.2浸泡液浓度测量法 此方法需要借助分光光度仪或者计算机测配色仪,把第一次染色的浸泡染色液浓度通过分光光度仪测出其颜色数据,分析出染液中不同染料的浓度,并记录下来作为浸泡液浓度基数,等第一次浸泡染色结束,完全回收浸泡液后补加水到第一次浸泡的体积,通过分光光度仪测回收液的颜色数据,分析出回收液中不同染料的浓度,回收前后浓度的差值就是需要补充的染料量,具休计算方法如下。 假设第一次浸泡液体积为V,所加染料量:红为A、黄为B、蓝为C,那么不同染料浓度分别为:A/V、B/V、C/V,浸泡染色结束,回收染液补充水后的体积仍然为V,此时测得染液的浓度为:红为Ma、黄为M6、蓝为Mc,需要补加的染料为:红X [X =(A/V-Ma)×V]、黄Y[Y= (B/V-Mb)×V]、蓝Z[Z=(C/V -Mc)×V]。 4.3染料补充法 此方法要借助于计算机测配色仪,当面料浸泡汽蒸完成后,取出面料脱水烘干,待冷却后测试面料颜色,选择所用的染料和光源,测出染色配方.就可得知面料上所用染料的百分比,从而算出面料上红、黄、蓝染料的用量,这个染料的用量就是第二次浸泡染液要补充染料的用量。但面料在整个染色操作过程中会有一定的损耗,这个损耗值可能是一个经验值,需要根据染料性能、设备情况以及操作规范来测试和判定,可能是5%,也可能是3%,也可能忽略不计。 4.4试样法 具体操作方法:第一次浸泡染色结束后,回收浸泡液并补加水到第一次的体积,取回收补加水后的残液用打小样方法来确定红、黄、蓝染料的补加量,打小样可能要打几次才能确定配方,时间比较紧张.这种操作方法需要计划好,由专人操作打样,速度要快,浸泡汽蒸打样时间也很快。打样的具体操作方法:取一小块面料(10~20 g),取回收补加水后的回收浸泡液,在浸泡液中补加染料配方,用大缸浸泡染色同样的浴比对这小块面料进行浸泡.浸泡时间同大货10~15 min.浸泡后挤去一定的浸泡液,称一下浸泡前后的质量、计算出脱余率,保持与大货脱余率一致,取出,用小蒸箱汽蒸,约10min完成,结束后进行后处理,再脱水、吹干、对色.根据颜色调整补加染料配方重复上面打样操作,直到颜色符合要求.从而获取补加各种染料的用量。 此方法也会有一定的误差,需要确定是否在缸差范围内。 5符合要求的配套成衣染色装备 为达到低给液量低浴比快速汽蒸染色工艺的要求,染色设备需要有以下要求:一是染色机底部填充染液的空间要尽量小,这样才能有更小的浴比,但又要确保浸泡染液能均匀上染到面料上:二是设备在转动时要能把成衣产品完全打散.确保浸泡染色和汽蒸的均匀性,转笼内有均匀分布的挡板:三是设备要具有脱水功能.设备转速可调.范围0~500 r/min,能达到不同面料所要求的脱余率:四是设备大小门窗、缸体部位、轴承以及各种阀门等所有部位都要密封,要能承受110℃高温染色时所要承受的压力:五是设备内胆要光洁,不能有毛刺.防止产品染色过程钩丝和起毛起球现象:六是设备须配辅缸和加料桶.辅缸用于染色残液的回收、贮存和再用,辅缸和加料桶需要配置有液位显示器、搅拌器、蒸汽加等:七是配备智能染色计算机,转速、升温速率、保温时间、进料、回流、进排水、进排汽等能自动操作和调整:八是设备需要安装高温排汽装置.用于汽蒸后高温排汽降温:九是设备要能前倾,染色脱水后面料可以白动出缸:十是设备要配备精密流量计,确保进水精确性。 如图l所示为能实现低给液量低浴比快速汽蒸染色工艺要求的设备结构示意图。 6主要技术经济指标及社会效益 6.1 主要技术指标 染色后成衣产品执行GB/T 22853-2009《针织运动服》、FZ/T 73024-2006《化纤针织内衣》、FZ/T 73019.1-2010《针织塑身内衣弹力型》、GB 18401-2010《国家纺织产品基本安全技术规范》B类标准,相关色牢度达到:耐水色牢度(变色)≥3.5级、多纤维布沾色≥3.0 级:耐皂洗色牢度≥3.5级、多纤维布沾色≥3.0级:耐酸、碱汗渍色牢度多纤维布沾色≥3.0级:耐摩擦色牢度:干摩≥3.5级、湿摩≥3.0级。 各项物理性能.如面料起毛起球性能、钩丝性能、弹性及弹性回复性都能达到面料的基本要求,面料检测不到禁用有害物质成分.安全性能符合规范要求。

1.主电动机:2.真空泵一卸压排汽降温系统:3.安全阀:4.循环喷雾装置:5.转笼(变频控制转速);6.主缸体;7.主缸排水;8.底座:9.循环及加料管道:10.过滤器:11.饱和蒸汽进入口。

图l设备结构示意图 6.2 主要经济效益 低给液快速汽蒸染色技术在节汽、节水、节时上有明显经济效益,染色浴比1.0:2.5~1.0:3.0.水洗及后处理浴比为1.0:5.0.与立体边浆式成衣染色机浴比1.0:20.0和滚动式成衣染色机浴比1.0:10.0相比,吨布耗水节约50%以上,污水总排放量减少50%以上。染色工序残液回用在染色工序阶段实现了零排放,染色工序节约蒸汽80%. 水洗及后处理工序节约蒸汽50%, 汽蒸染色固色总时间为:浸泡10 min、汽蒸15 min、汽蒸保温5 min,共30 min,而目前成衣染色正常浸染时间:染色保温60min,固色保温30 min,共90 min,可节省2/3 的染色时间,以锦纶染色为例.汽蒸缸染色与传统工艺关于减碳情况对比如表1所示。 表1汽蒸缸染色与传统工艺关于减碳对比情况(锦纶染色)

6.3 主要社会效益 本技术如果在服装成衣染色领域推广实施,将是服装成衣行业的一次革新,不仅节能节水,还大幅度提高生产效率,大幅度降低染色成本.为目前纺织行业的生产成本控制带来红利.将带动相关纺织服装成衣印染产业的发展。 7结束语 本成衣染色技术是高精装备技术和传统纺织印染服装产业的结合,不仅推动了成衣染色装备制造业的技术提升,也通过少水节能循环利用的低碳快速染色加工技术的研发和实施,推动了双碳目标下印染行业减排多层级协同及多阶段优化技术的研发和应用。低给液循环续缸快速成衣染色机及应用工艺技术的成功研发和产业化,将推动我国纺织印染服装产业的科技进步,对建设纺织强国、科技强国.具有很大的影响力。而此成衣染色技术染色在用水少、排放低、节能降耗减碳、循环续缸、降低成本等方面的创新.将对生态环境保护、可持续发展产生积极的影响,产生了巨大的社会效益。 |